Schrittmotoren sind eine langjährige und beliebte Lösung für Bewegungsanwendungen, bei denen niedrige Kosten und ein bürstenloser (extern phasengesteuerter) Betrieb von Gunsten sind. Sie verwenden traditionell ein Mikroschritt-Steuerungsschema mit offenem Regelkreis, wobei an dessen Stelle mit zunehmender Häufigkeit die fortschrittlichere Steuerungstechnik namens „Closed-Loop-Schrittmotor“ (Schrittmotor mit geschlossenem Regelkreis) verwendet wird. In Verbindung mit Motoren, die speziell für diese Steuerungstechnik entwickelt wurden, werden Schrittmotoren mit geschlossenem Regelkreis mittlerweile in kostensensiblen Anwendungen verwendet, wie z.B.: Textilmaschinen, Spulenentwicklung, Leiterplattenproduktion und Bestückungsmaschinen, wo hohe Beschleunigungen entscheidend sind.

Einleitung

Bei Schrittmotoren macht die innovative Antriebstechnik „Closed-Loop-Schrittmotor“ aus Altem wieder neues und steigert das Interesse and der Verwendung von Zweiphasen-Schrittmotoren, wodurch Maschinenkonstrukteure zurückgewonnen werden, die Schrittmotoren möglicherweise in die Schublade „niedrige kosten, aber geringe Leistung“ gesteckt haben.

Im Kern handelt es sich bei Schrittmotoren mit geschlossenem Regelkreis um eine Steuerungstechnik, bei der ein Encoder zum Motor hinzugefügt wurde, sodass er wie ein Servo-Motor, und nicht über den herkömmlichen Open-Loop-Ansatz angetrieben werden kann. Dadurch dass ein Encoder erforderlich ist, ist der Schrittmotor mit geschlossenem Regelkreis nicht für sehr kostengünstige Anwendungen geeignet. Für Anwendungen, die ein hohes Drehmoment und eine hohe Beschleunigung, sowie eine verbesserte Genauigkeit erfordern, werden jedoch Schrittmotoren mit geschlossenem Regelkreis immer häufiger verwendet, da sie dieselbe Leistung wie teurere Gleichstrommotoren erreichen- oder sogar übertreffen können.

Microstep me

Schrittmotoren sind mehrphasige Geräte, das heißt, mehrere Motorspulen werden elektrisch angeregt, um das Statormagnetfeld zu erzeugen. Die überwiegende Mehrheit der Schrittmotoren verfügen über zwei Phasen, die wie zwei separate Gleichstromspulen verdrahtet sind und beim Antrieb eine spule der anderen um 90 Grad voraus ist.

Schrittmotoren verfügen normalerweise um 1,8 mechanische Grad pro Vollschritt (ein Vollschritt entspricht 90 elektronische Grad). Dies bedeutet also, dass ein 1,8-Grad-Schrittmotor 200 Vollschritte pro mechanische Drehung hat, jedoch wird für den Einsatz in Close-Loop-Schrittmotoranwendungen die neue Motorgeneration mit 3,6 Grad pro Vollschritt oft verwendet.

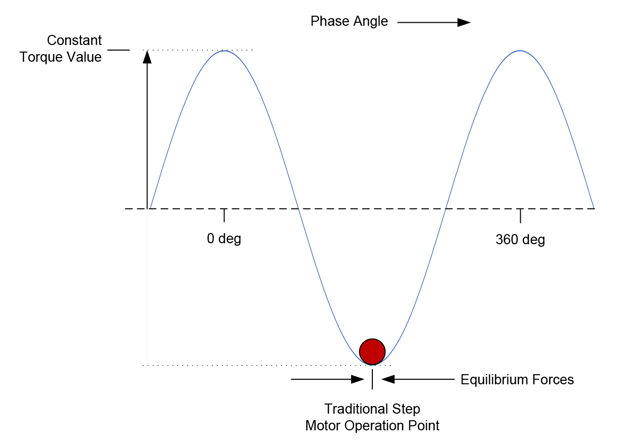

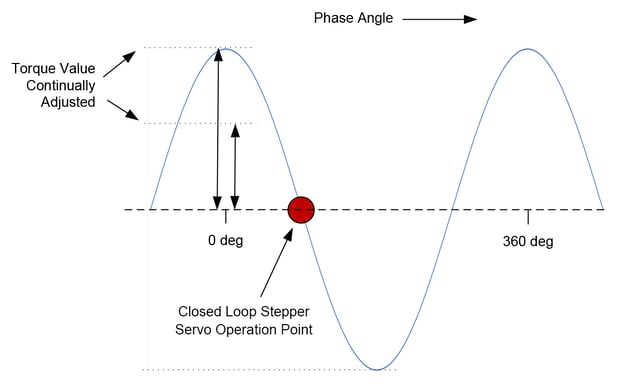

Um die die Steuerung von Schrittmotoren mit geschlossenem Regelkreis zu verstehen, stellen Sie sich das Kraftprofil vor, das durch die Kombination des Rotor-Winkels und des Stator-Winkels (technisch gesehen der magnetischen Flusswinkels des Rotors und der magnetischen Flusswinkels des Stators) von 0 bis 360 elektrische Grad erzeugt wird. Die durch diese beiden Magnetfelder erzeugte resultierende Kraft variiert sinusförmig. Bei einem Mikroschritt-Steuerungssystem stellt sich der Rotor in die Gleichgewichtsposition. Je mehr Strom durch die Spulen fließt, desto mehr Fluss erzeugt der Stator, wodurch das Kraft Tal tiefer wird.

Abbildung 1: Traditionelles Schrittmotor-Steuerungsschema

Um Bewegung zu erzeugen, verschiebt der Controller dieses Tal vorwärts oder rückwärts, indem er die Stator Phase durch die externen Spulenanschlüsse ändert. Der Motorrotor „fällt“ dann nach vorne oder nach hinten und bleibt als Reaktion darauf am Boden des Krafttals. Stellen Sie sich eine Kugel vor, die auf dem Boden einer Mulde landet.

Die Schleife schließen

So bequem und einfach dieses Schema auch scheint, weist es jedoch eine Reihe von Nachteilen auf, darunter die Tendenz, um den Absetzpunkt herum zu oszillieren. Dies geschieht auf Grund der Tatsache, dass nichts den Rotor explizit in der Gleichgewichtsposition hält. Insbesondere wenn der Rotor abrupt auf einen neuen Phasenwinkel gewiesen wird, braucht er Zeit, um sich in eine neue Gleichgewichtsposition einzupendeln.

Ein weiteres erhebliches Problem ist die Wärmeentwicklung, die dadurch entsteht, dass die Steuerung im offenen Regelkreis erfolgt und es keine Möglichkeit gibt, den befohlenen Strom entsprechend den Anforderungen des Systems und der Lastmechanik anzupassen. Um den Verlust von Schritten zu vermeiden, muss der Motor daher mit einer hohen Stromstärke betrieben werden, die für alle möglichen Betriebsbedingungen ausreichend ist.

Betrachten wir nun dasselbe Diagramm, aber dieses Mal von Schrittmotorsteuerung mit geschlossenem Regelkreis. Wenn die Motorspulen erregt werden, werden sie nicht auf einen vorbestimmten Phasenwinkel angetrieben, sondern werden kommutiert, d.h. der Phasenwinkel wird entsprechend der Position des Motorrotors eingestellt. Darüber hinaus wird der Schrittmotor wie ein Servomotor betrieben, wobei der Spulenstrom entsprechend einer PID-Schleife kontinuierlich variiert. Das bedeutet, dass nur die tatsächlich benötigte Strommenge zur Erzeugung eines bestimmten Drehmoments verwendet wird. Ein großer Vorteil des Schrittmotors mit geschlossenem Regelkreis ist also die höhere Betriebseffizienz und die geringe Wärmeentwicklung.

Abbildung 2: Servo Betriebspunkt eines Schrittmotors mit geschlossenem Regelkreis

Ein weiterer Vorteil besteht darin, dass durch die explizite Verfolgung der Motorposition mit dem Encoder, verlorene Schritte vermieden werden können. Selbst wenn der Schrittmotor hinter der gewünschten Trajektorie zurückbleibt, passt die PID-Schleife den Strom so an, dass der Motor schließlich aufholt.

Außerdem bietet der Schrittmotor mit geschlossenem Regelkreis bessere Kontrolle über die Positionsauflösung und -genauigkeit, da der Encoder explizit die Position des Motors misst. Dies führt dazu, dass die Positioniergenauigkeit nicht mehr von der Schrittmotorcharakteristik abhängig (wie bereits erwähnt, üblicherweise 1,8 oder 3,6 Grad pro Schritt), sondern ausschließlich von der Auflösung des Encoders, so dass ein Schrittmotor je nach verwendetem Encoder 2.000 auflösbare Stellen pro Umdrehung oder 1.000.000 auflösbare Stellen erreichen kann.

Ein wichtiger Faktor für die zunehmende Verbreitung von -Schrittmotoren mit geschlossenem Regelkreis ist die Verfügbarkeit von hochauflösenden Encodern zu erschwinglichen Preisen. Bei Verwendung eines 3,6-Grad-Schrittmotors beträgt die typische Encoder Auflösung zur Unterstützung einer präzisen Stepper-Kommutierung im geschlossenen Regelkreis 4.000 Zählungen pro Umdrehung. In der Welt der Massenmarkt-Encoder ist dies eine sehr hohe Auflösung, die bis vor einigen Jahren noch unerschwinglich teuer war. Aber neue Encoder-Anbieter haben mit Hilfe neuer Positionsmesstechniken eine Generation von Encodern hervorgebracht, die kleiner sind und deutlich weniger kosten.

Abgesehen von diesen wichtigen Vorteilen, ist jedoch die Beschleunigung der primäre „Wow-faktor“ der Schrittmotoren mit geschlossenem Regelkreis. Es ist vor allem diese Eigenschaft, die ihre zunehmende Verbreitung auf dem Markt fördert. Bei einem gegebenen Schrittmotor ist die effektiv verfügbare Beschleunigungsrate bei einer Schrittmotortechnik mit geschlossenem Regelkreis 2- bis 3-mal höher als bei einer Mikroschritttechnik mit offenem Regelkreis.

Befinden wir uns im Rahmen des Lächerlichen?

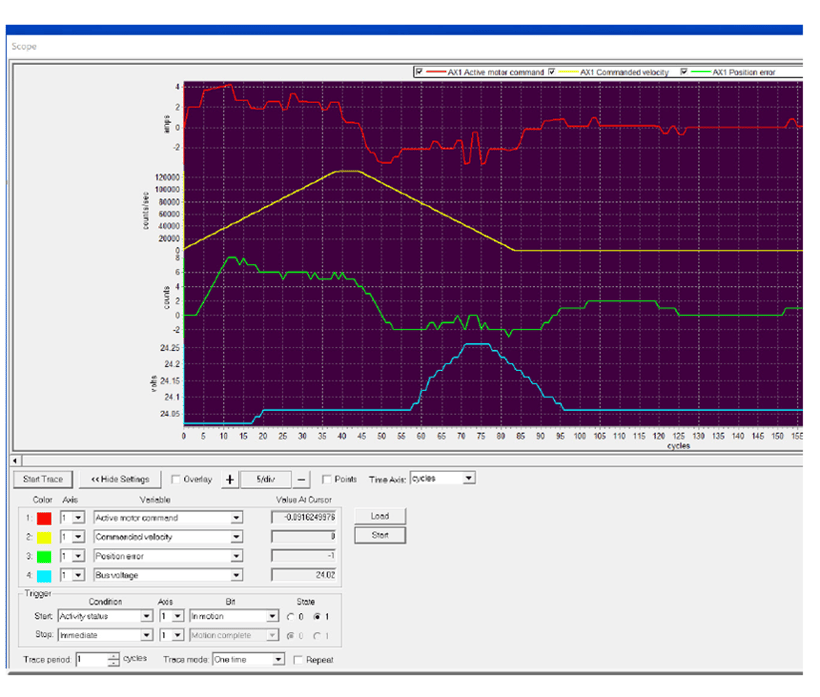

Die angeführte Oszilloskop kurve zeigt einen 3,6-Grad-Schrittmotor, der speziell für den Closed-Loop-Schrittbetrieb entwickelt wurde und in 4,25 mSek. vom Stillstand auf volle Geschwindigkeit und wieder zurück beschleunigt, wobei nie ein Positionsfehler (die Differenz zwischen der befohlenen und der tatsächlichen Motorposition) von mehr als ein paar Encoder Zählungen auftritt.

Abbildung 3: Screenshot von PMDs Pro-Motion Software

Diese Bildschirmaufnahme zeigt einen Ausschnitt aus dem Pro-Motion Softwarepaket von PMD, mit dem Sie vier Variablen gleichzeitig mit bis zu 20.000 Abtastungen pro Sekunde verfolgen können. Die meisten Anbieter von Antriebssystemen bieten eine ähnliche Verfolgungsfunktion an, die bei der Anwendungsentwicklung und der Optimierung der Steuerungsparameter hilft.

In Abbildung 3 wird die Sollgeschwindigkeit in gelb- und der Positionsfehler in grün-, sowie der Positions-PID-Motorausgangsbefehl in rot- und die Verstärker-Busspannung in blau dargestellt. Beachten Sie, dass die Zeiteinheiten, die auf der Horizontalen Achse angeführt sind, Zyklen sind (in diesem Fall der Servo-Zyklus des Magellan Motion Control IC von PMD), wobei ein Zyklus eine Dauer von 51,2 uSec hat. In dieser speziellen Konfiguration beschleunigt der Motor von einer Geschwindigkeit von 0 auf 125.000 Zählungen pro Sekunde (30 Umdrehungen pro Sekunde) in 37 Zyklen oder 1,89 mSek. bei einer effektiven Beschleunigungsrate von 15.850 Umdrehungen pro Sekunde^2.

Was ermöglicht solch hohe Beschleunigungsraten? Neben der Verwendung der Schrittmotortechnik mit geschlossenem Regelkreis ist ein Schlüsselfaktor die Fähigkeit den Schrittmotor mit einer geringen Trägheit zu konstruieren. Im Vergleich zu bürstenlosen Gleichstrommotoren, die über Magnete im Rotor verfügen müssen, können bei Schrittmotoren spezielle dünne Scheibenkonstruktionen ohne Magnete verwendet werden, um das Rotorgewicht zu minimieren. Des Weiteren ist es möglich, Schrittmotoren mit einer höheren Polzahl zu konstruieren, wobei eine höhere Polzahl mehr Drehmoment bedeutet, was wiederum eine höhere Beschleunigung ermöglicht.

Die andere für die Beschleunigung wichtige Komponente ist der Regler, der mit hoher Geschwindigkeit laufen muss, um gleichzeitig den Kommutierungswinkel korrekt zu halten, die PID-Schleife zu aktualisieren und eine fortschrittliche Regelungstechnik zur Maximierung von Geschwindigkeit und Antrieb einzusetzen. Die dafür verwendete Regeltechnik ist oftmals die FOC, was für Field Oriented Control (feldorientierte Regelung) steht.

Die praktische Mindestaktualisierungsgeschwindigkeit für eine Schrittmotorsteuerung mit geschlossenem Regelkreis beträgt wahrscheinlich 5.000 Zyklen pro Sekunde. Das obige System wurde von PMDs ION/CME Digital Drive der N-Serie angetrieben, der eine Zyklusrate von 20.000 Zyklen pro Sekunde hat. Es ist erwähnenswert, dass auch kostengünstige Motion-Control-ICs mit dem Schrittmotor mit geschlossenem Regelkreis kompatible sind und jetzt mit Aktualisierungsraten von 10.000 Zyklen pro Sekunde und mehr erhältlich sind.

Zusammenfassung

Die Entscheidung einen Schrittmotor mit geschlossenem Regelkreis anzuwenden, sollte anwendungsabhängig sein, basierend auf den Bedarf an verbesserter Zuverlässigkeit, geringerer Wärmeentwicklung und höherer Beschleunigung. Dies bedeutet, dass medizinische Geräte und wärmeempfindliche wissenschaftliche- und Laborgeräte Schrittmotoren mit geschlossenem Regelkreis in Betracht ziehen.

Dank neuer Motorkonstruktion, preiswerterer Encoder und schnellerer Steuerung, werden Schrittmotoren mit geschlossenem Regelkreis jedoch auch immer häufiger in einer Vielzahl kostensensibler industrieller Anwendungen wie Spulenwicklern, Textilmaschinen, Hochgeschwindigkeits-Bestückungsaktuatoren sowie Elektronik- und Halbleiterausrüstungen eingesetzt.

You may also be interested in: New Control Technique Combines Servo Performance With Step Motor Cost

Produkte von PMD welche die Schrittmotoren mit geschlossenem Regelkreis unterstützen

Performance Motion Devices produziert seit mehr als fünfundzwanzig Jahren Motion-Control-ICs, die eine fortschrittliche Präzisions- und Positionssteuerung von Schrittmotoren, bürstenbehafteten und bürstenlosen Gleichstrommotoren ermöglichen. Seitdem integrieren wir zusätzlich ICs auch in Plug-and-Play-Module und -Platinen. Diese Produkte unterscheiden sich zwar in der Verpackung, werden aber alle von C-Motion, der benutzerfreundlichen Bewegungssteuerungssprache von PMD, gesteuert und sind ideal für den Einsatz in Laborgeräten, Bestückungsautomaten und einer Vielzahl anderer Hochleistungs-Bewegungssteuerungsanwendungen.

ION/CME N-Series Digital Drives

N-Series ION Digital Drives combine a single axis Magellan IC and a high performance digital amplifier into an ultra-compact PCB-mountable package. In addition to advanced servo and step motor control, N-Series IONs provide S-curve point to point profiling, field oriented control, downloadable user code, general purpose digital and analog I/O, and much more. With these all-in-one devices building a custom controller board is a snap, requiring you to create just a simple 2 or 4-layer interconnect board.

Learn more >>

MC58113 Series ICs

The MC58113 series of ICs are part of PMD's popular Magellan Motion Control IC Family and provide advanced position control for step motors, BLDC, and DC Brush alike. Standard features include s-curve profiling, FOC (Field Oriented Control), high/low switch signal control, direct encoder & pulse & direction input, and much more. MC58113 ICs can control step motors in a closed loop stepper mode or via a microstepping mode. Whether used for laboratory automation, pump control, pointing systems, or general-purpose automation, the MC58113 family of ICs are the ideal solution for your next machine design.

Learn more >>

Juno Family of ICs

The MC74113 and MC74113N are members of the Juno family of ICs and are perfect for building your own low cost, high performance microstepping or closed loop stepper motor controller. Juno ICs feature FOC (Field Oriented Control), two-phase waveform generation, high/low switching amplifier control signals, leg current sensing, and more. Available in packages as small as 7mm x 7mm and costing $12 in quantity, these ICs are an ideal solution to upgrade your existing pulse & direction controller for closed loop stepper operation.

Learn more >>

More Motion Control Resources:

- Step Motor Noise - Common Motion Control Problems and How to Solve Them

- Feedforward in Motion Control - Vital for Improving Positioning Accuracy

- Build vs Buy Of A Three Axis Motion Controller

- Force Control in Actuators and Robot End Grippers On-demand

- Mathematics of Motion Control Profiles

- Multi-Axis Motion Control Chipset Provides Profile Generation, Servo Control, and Pulse & Direction Generation